Lassen Sie sich inspirieren!

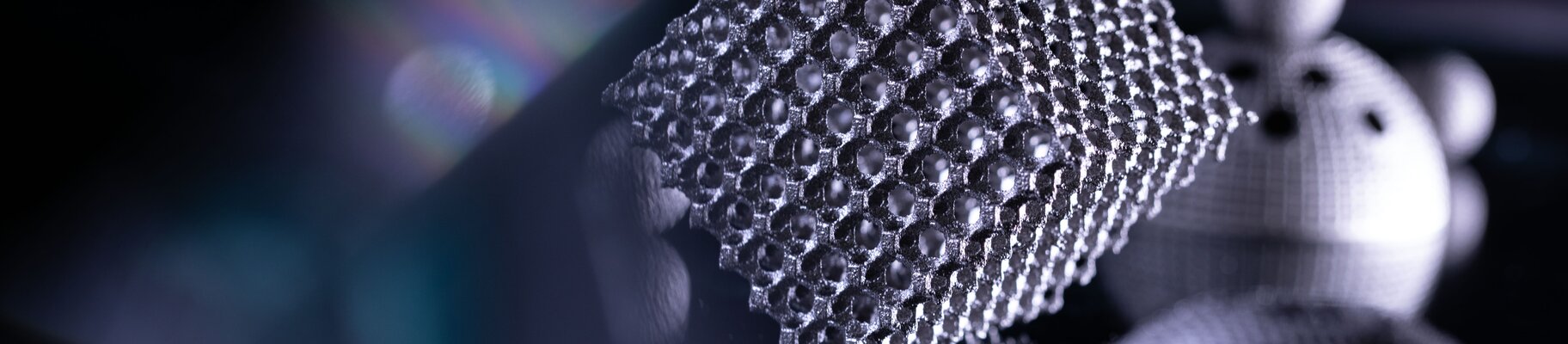

Innovative Anwendungen der additive Fertigung von Metallen

Teile in Industriequalität – jedes Mal

Unsere industriellen Metall-3D-Drucklösungen ermöglichen hochgradig reproduzierbare Teile in Industriequalität, unabhängig davon, wie kompliziert Ihr Design ist oder wie gewagt Ihre Pläne sind. EOS bietet eine beispiellose Flexibilität, sodass Sie Ihr Fertigungs- und Anwendungsdesign ganz einfach an Ihre Produktions- und Anpassungsanforderungen anpassen können.

Zu unseren Kunden im Bereich Metall-3D-Druck gehören eine Vielzahl von Organisationen, darunter Marktführer, Disruptoren der Branche und nationale Forschungslabore. Von der Luft- und Raumfahrt und der Automobilindustrie über Hersteller medizinischer Implantate bis hin zu erneuerbaren Energien und Konsumgütern haben wir industrielle 3D-Drucklösungen für Metalle bereitgestellt, die den Anforderungen jedes Einzelnen entsprechen. Entdecken Sie einige unserer Kundenerfolgsgeschichten und lassen Sie sich für Ihr nächstes 3D-Druck-Anwendungsprojekt inspirieren.

Raketentriebwerk mit LAUNCHER

Durch die Nutzung des 3D-Drucks für die Herstellung von Raketentriebwerken kann die Funktionalität von Komponenten völlig neu konzipiert und neu erfunden werden. Sie können beispielsweise Kühlkanäle in eine Brennkammer integrieren oder mehrere Teile in einem einzigen Design zusammenfassen. Mit Unterstützung von EOS und AMCM bringt das US-amerikanische Luft- und Raumfahrtunternehmen VAST kleine bis mittelgroße Nutzlasten effizienter als je zuvor ins All. Das Ergebnis sind neuartige und innovative Raketendesigns – und das größte Raketentriebwerk der Welt, das jemals additiv in einem Stück gefertigt wurde. Das Triebwerk basiert auf einem Standard-Raketendesign, ist aber für eine optimale Kühlung mit Innenrippen verlängert. VAST hat dieses neue Design erfolgreich schnell und kostengünstig konstruiert, getestet und weiterentwickelt, und das ausschließlich dank des 3D-Drucks. Zu Beginn des Projekts wurden der Bauraum und die Materialeigenschaften schnell als Hindernisse identifiziert. AMCM, ein Unternehmen der EOS-Gruppe, das Spezialmaschinen anbietet, die auf Kundenanforderungen zugeschnitten sind, hat diese Herausforderung angenommen.

Die Brennkammer, die auf den M4K-Maschinen von AMCM aus einer Kupferlegierung 3D-gedruckt wurde, ist die größte einteilige Brennkammer für Flüssigraketentriebwerke der Welt. Die Kammer ist 86 cm (34 Zoll) hoch und hat einen Auslassdüsendurchmesser von 41 cm (16 Zoll). Der Booster hat einen Preis in Höhe von 1,5 Millionen US-Dollar beim Space Pitch Day der US-Luftwaffe gewonnen, der abgehalten wurde, um das Entwicklungs- und Testprogramm des E-2-Boosters zu beschleunigen. Erste großflächige Testläufe sind bereits geplant.

"Traditionell erfordert die Herstellung dieser Art von Teilen Investitionen in Millionenhöhe in kundenspezifische Maschinen. Mit dem 3D-Druck gibt es jetzt die Möglichkeit, Brennkammer, Düse und Hals in einem einzigen Stück zu drucken. Dank dieses Fortschritts ist unsere Arbeit einfacher als je zuvor." – Max Haot, Chief Executive Officer von VAST

Zukünftiges Ariane-Antriebsmodul vereinfacht

"Mission Critical" beschreibt perfekt die Klasse-1-Komponenten, die in der Luft- und Raumfahrtindustrie verwendet werden. Missionen, die Hunderte von Millionen kosten, hängen von diesen Komponenten ab. Dementsprechend sind die Ingenieure ständig bestrebt, Komponenten von höchster Qualität, Funktionalität und Robustheit zu entwickeln und gleichzeitig die Fertigungskette zu vereinfachen und die Anzahl der einzelnen Elemente zu reduzieren. Dank der additiven Fertigungstechnologie von EOS ist es der ArianeGroup gelungen, dies auf ein ganz neues Level zu heben: Statt 248 Elementen besteht der Injektorkopf eines Raketentriebwerks eines künftigen Oberstufenantriebsmoduls nun nur noch aus einem Bauteil. Der Injektorkopf wurde vereinfacht und auf ein buchstäblich All-in-One-Design (AiO) reduziert.

"Im Ariane-Programm kombinieren wir unsere Innovationskraft mit dem Know-how von EOS und arbeiten gemeinsam an der additiven Fertigung eines Injektorkopfes für ein Raketentriebwerk. Das Ergebnis kann sich sehen lassen: Deutliche Verkürzung der Produktionszeit und 50 % geringere Kosten." – Dr.-Ing. Steffen Beyer, Head of Production Technology, Materials & Processes bei ArianeGroup

3D-Druck einer Antennen-Satellitenhalterung mit RUAG

Wenn man von den unendlichen Weiten des Universums spricht, denkt man bei vielen Menschen an Science-Fiction-Geschichten, die normalerweise von einem Hollywood-Filmstudio erzählt werden. Im wirklichen Leben ist es jedoch wohl mehr als in jedem anderen Bereich der Raumfahrt, dass ein starker Wille und eine klare Vision entscheidend sind, um die notwendige Technologie zu entwickeln und sie für den Einsatz im Kosmos vorzubereiten. Dieser Herausforderung stellte sich der Schweizer Technologiekonzern RUAG beim Bau seines Satelliten Sentinel, der unseren Planeten von oben beobachten soll. Auch hier, jenseits der Erdatmosphäre, spielt AM eine Schlüsselrolle. Die Schweizer RUAG-Gruppe benötigte eine optimal gestaltete Antennenhalterung, wobei die Gewichtsoptimierung ein entscheidendes Element war, aber nicht der einzige Aspekt, der im Vergleich zwischen AM und traditioneller Fertigung bestehen musste. Aufgrund der Vibrationen und G-Kräfte, denen ein Teil während eines Raketenstarts und einer Umlaufbahn ausgesetzt ist, bildeten Stabilität und Steifigkeit ein zweites wesentliches Element für die Neukonstruktion.

"EOS verbindet Innovation mit großer Erfahrung in der additiven Fertigung. Die Systeme bieten wirklich interessante Möglichkeiten für alle Märkte und Branchen." – Andreas Berkau, Geschäftsführer, CITIM GmbH

Mehr erfahren

Metall-Erfolgs und Blog-Stories, die durch EOS ermöglicht werden

Auswahl des Materials

Metall-Webinare und Whitepaper von EOS