Selectives Laser Sintern (SLS)

Additive Fertigung von Kunststoffen

Was ist SLS?

Selektives Lasersintern (SLS) ist eine professionelle 3D-Druck Technologie im Bereich der kunststoffbasierten additiven Fertigung. Mit einem SLS 3D-Drucker ist es möglich, Kunststoffbauteile anhand eines Computermodells (sog. „CAD-Daten“) herzustellen. Mit über 30 Jahren Erfahrung im Bereich des industriellen 3D-Drucks hat EOS das SLS-Verfahren perfektioniert und bietet ein breites Portfolio an Plastik 3D-Druckern und Polymerwerkstoffen.

Wie funktioniert SLS im Detail?

Der SLS 3D-Drucker verwendet einen Laser als Energiequelle. Dieser schmilzt punktuell („selektiv“) ein pulverisiertes Kunststoffmaterial und lässt so Schicht für Schicht ein 3D-gedrucktes Bauteil entstehen. SLS gehört zum Bereich des Laserschmelzens und ist eine der fortschrittlichsten und verlässlichsten 3D-Druck Technologien im Bereich der additiven Fertigung mit Kunststoffen.

Mit den CAD-Daten als Vorgabe, schmilzt der Laser das Kunststoffmaterial exakt an den vordefinierten Punkten im SLS 3D-Drucker. Nach dem Schmelzvorgang senkt sich die Bauplattform, und eine neue Pulverschicht wird hinzugefügt. Dieser Prozess wiederholt sich so lange, bis das Bauteil Schicht für Schicht fertiggestellt ist.

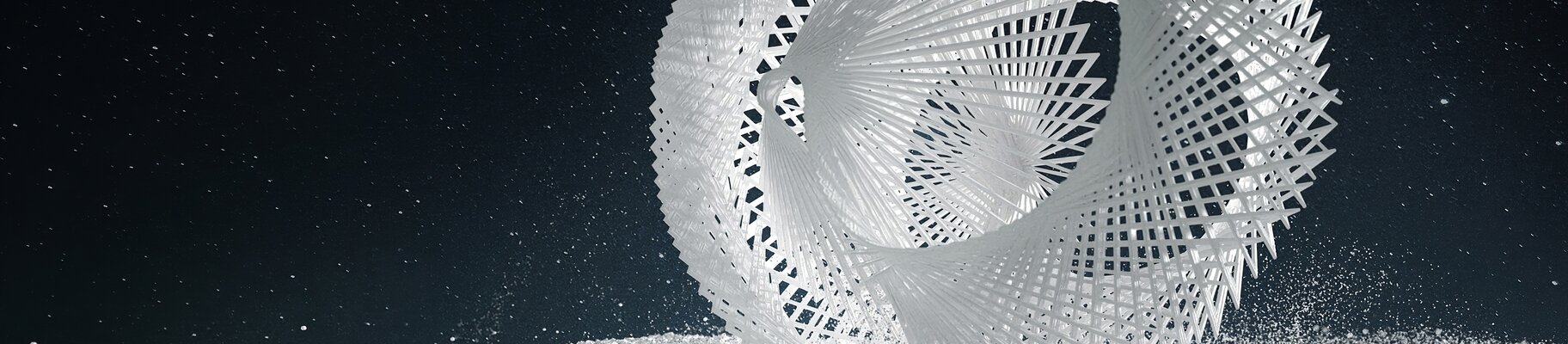

Selektives Lasersintern ist sehr verbreitet im Bereich der kunststoffbasierten additiven Fertigung. Dies ist vor allem den essentiellen Vorteilen der SLS-Technologie wie Designfreiheit, hohe Produktivität und geringe Stückkosten zu verdanken. Im Gegensatz zu anderen 3D-Druck Technologien wie Stereolithografie (SLA) oder Schmelzschichtung (Fused Deposition Modeling, FDM) benötigt der SLS 3D-Drucker keine zusätzlichen Stützstrukturen für die Herstellung. So werden besonders komplexe, beinahe unmögliche 3D-Druck Ergebnisse ermöglicht. Für die Produktion der 3D-Bauteile werden lediglich Pulver und Energie benötigt, und keine Bindemittel.